Õpik_koos_trykk ISBNiga 9 jaan 2020

Share on Social Networks

Share Link

Use permanent link to share in social mediaShare with a friend

Please login to send this presentation by email!

Embed in your website

1.

6.

7. 1. TÖÖSTUS- REVOLUTSIOON 4.0

17. MEHAANILISE TÖÖTLEMISE SEADMED 2.

57. MASINTÖÖTLUSE PROTSESSID 3.

163. PRAKTILINE RAKENDUS 6.

185. 183 7. T ÖÖOHUTUS TÖÖOHUTUS 7.

93. DETAILI KVALITEET 4.

193. TÖÖPINKIDE HOOLDAMINE 8.

192. 190 7. T ÖÖOHUTUS

277.

278.

279.

111. CNC TÖÖPINKIDE PROGRAMMEERIMINE 5.

199. KAASAEGSE TOOTMISE EDASIARENDUSED 9.

263. 10. ÜLDISED KOMPETENTSID

41. 39 2. MEHAANILISE TÖÖTLEMISE SEADMED Tavalistel universaalsetel freespinkidel ja CNC-freespinkidel on palju ühiseid omadusi, kuid ka mitmeid spetsiifilisi omadusi. CNC-freespinkidel, töötluskeskustel ja universaalsetel freespinkidel on samad komponendid. Peamised komponendid on säng, spindli 2.3. Arvjuhtimisega frees- ja treipinkide komponendid Joonis 2.69. CNC-freespingi F150 (Optimum Maschinen Germany GmbH) peamised komponendid: 1 – tera vabastamise ja kinnitamise lüliti, 2 – spindel, 3 – teravaheti 16 või 24 teraga lõikeriistamagasiniga, 4 – terahoidik, 5 – laastukäru, 6 – töölaud, 7 – märgutuli, 8 – juhtpaneel, 9 – avariiseiskamisnupp, 10 – kaugjuhtimispult, 11 – puhastuspüstol, 12 – laastukonveier, 13 – säng, 14 – spindli pea pea, juhikud, töölaud töödeldava detaili kinnitamiseks, jõuülekanne, ettenihkekast, mootorid, lõikeriistamagasin (joonis 2.69). Nagu tavalised treipingid, on ka CNC-treipingid varustatud sängi, esipuki, tagapuki, pikikelgu, juhikute, spindli jms komponentidega (joonis 2.70). Joonis 2.70. CNC-treipingi L44 (Optimum Maschinen Germany GmbH) peamised kompo - nendid: 1 – padrun, 2 – märgutuli, 3 – juhtpaneel, 4 – avariiseiskamisnupp, 5 – käsiratas, käsitsi liigutamine Z-telje suunas, 6 – pedaal treipingi padruni vabastamiseks/sulgemiseks, 7 – revolverpea, 8 – tagapukk, 9 – X- ja Z-telje suunas liigutamise juhthoob, 10 – käsiratas, käsitsi liigutamine X-telje suunas, 11 – säng, 12 – pikikelk, 13 – lineaarjuhikud, 14 – esipukk

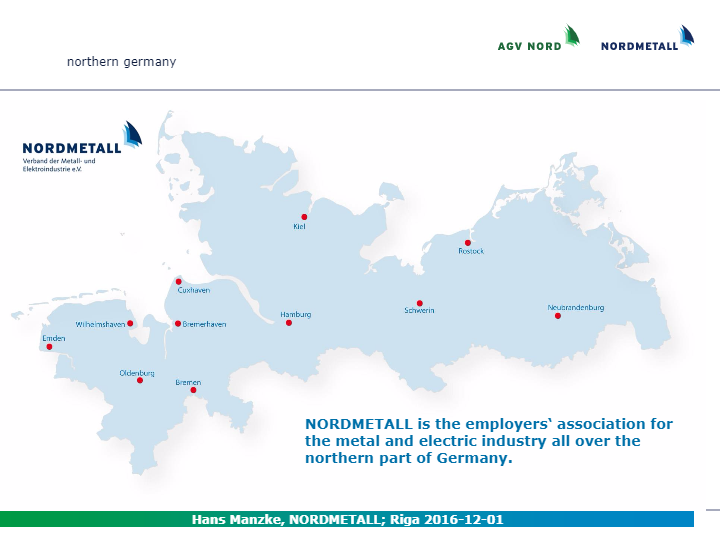

2. Industry 4.0 Challenge: Empowering Metalworkers for Smart Factories of the Future Erasmus + Program KA2: Cooperation for innovation and the exchange of good practices – Sector Skills Alliances Project No 575813-EPP-1-2016-1-LT-EPPKA2-SSA The European Commision’s support for the production of this pub - lication does not constitute an endorsement of the contents, which reflect the views only of the authors, and the Commission cannot be held responsible for any use which may by made of the information contained therein. ISBNi 978-9949-01-596-2 (pdf)

84. 82 3. M ASINTÖÖTLUSE PROTSESSID Lõikamistegevuse sooritamiseks – eemaldada kiht materjali ja vor - mida laast – peaks lõiketeradel olema keele kuju ja need peaksid olema valmistatud tugevast, kulumiskindlast ja piisavalt plastilisest materjalist (joonis 3.40). 3.6.2 Lõikeriista geomeetria Joonis 3.40 Valtsitud terasest toodete näited Keel koosneb esi- ja otspinnast. Koos töödeldud tasapinnaga moo - dustavad need pinnad nurkasid (tööriista kalle ja tööriista kliirens) ning nende nurkade suurus mõjutab lõikevõimalusi ja töötlemise omadusi (minimaalne hõõrdumine, maksimaalne vastupidavus ja minimaalne lõikejõud). Iga lõikemeetod näeb ette lõiketasapinna ja spetsiaalse kuju ja suurusega nurgad (joonis 3.41), kuid keel peab jääma piisavalt tugevaks. Joonis 3.41 Lõikeriista peamised pinnad ja nurgad: a) treimistööriist, b) puur b a frees peitel abrasiivne tera kruvisüvis treitera lintsaag

162. 160 4. DETAILI KVALITEET 5. Pärast nimetatud juhiste täitmist lülitatakse kontroller ümber AUTO režii - mile. Pärast nupule vajutamist avatakse programmi täitmist kirjeldav tööaken (Joonis 5.69). 6. Vajutada „Cycle Start“ nuppu töötlemise alustamiseks. Seda on võima - lik teha ainult siis kui kontroller on eelnevalt lülitatud AUTO režiimi. (Joonis 5.70). CNC tööpink alustab programmi täitmist vastavalt juhistele mis on kirjutatud juhtprogrammi. Joonis 5.69. Joonis 5.70.

26. 24 2. MEHAANILISE TÖÖTLEMISE SEADMED Lõikepunkti P ja etalonpunkti E vahekaugus tuleb mõõta (joo - nis 2.22) ja sisestada CNC-juhtseadme aseademällu seadeväärtusena õige märgiga ja seotuna konkreetse teraga. Seda saab teha treipingi juhtklaviatuuri kaudu käsitsi või andmesideliini kaudu sisestades. Kui tera on paigaldatud CNC-treipinki, joondub tera etalonpunkt E terahoidiku etalonpunktiga F (joonis 2.21). Töödeldava detaili treimisel peab terahoidiku asukoht olema selline, et konkreetse tera lõikepunkt P jõuab töödeldava detaili programmis näidatud koordinaadist kõrgemale. Tera seadesümbol ja seademõõtmed peavad olema valitud selliselt, et lõikepunkt P liigub terahoidiku etalonpunkti F asukohta. Mõned tänapäevased CNC-treipingid on varustatud mõõteseadmega (nt optiline jälgimisseadis), mis võimaldab mõõta seadmesse paigal - datud tera (tera seadmesisene mõõtmine) (joonis 2.23). Iga konkreetse tera lõikepunkt P paikneb optilise jälgimisseadise mõõteluubi all. See on tegelik asukoht, kuni treipingi nullpunkti M või lõikepunkti P väärtus on edastatud teraseademällu ja uuesti arvutatud konkreetse teraga töötlemise jaoks. Joonis 2.23. Tera seadmesisene mõõtmine Kui tera pikkust hoidikus (tööpunkti kaugus hoid - iku etalonpinnast) mõõdetakse, on väga oluline sisestada saadud väärtus treipingi andmebaasi. PRAKTILINE NÕUANNE revolverpea Joonis 2.22. Tera seadmise andmed: E – tera etalonpunkt, P – lõikepunkt terahoidik optilise jälgimisseadise mõõteluup väljatõmmatud või ümberpaigutatud luup

16. 14 1. NELJAS TÖÖSTUSREVOLUTSIOON (T ÖÖSTUSREVOLUTSIOON 4.0) Tänaseni pole piisavalt tähelepanu pööratud andurite, seadmete, kommunikatsioonivahendite energiasäästu aspektile. Neljas tööstusrevolutsioon toob uut jõudu nii indiviididele kui ka kogukondadele, ja loob uusi majanduslikke, sotsiaalseid ja oma - varustuslikke võimalusi. Samas võivad need muutused viia mõned inimgrupid uue ebavõrdsuse äärele, tekitada uusi turvaohte ja nõrgendada inimestevahelisi suhteid. Eksisteerib oht, et neljas töös - tusrevolutsioon võib pea peale pöörata traditsioonilised inimeseks olemise alused: töö, kogukonna, perekonna ja identiteedi. Peame jätkuvalt austama ja sallima teisi inimesi ning üksteise eest hoolt kandma. Meie tegevus peab põhinema inimeste jõustamise ja kaa - samise põhimõtetel. Neljas tööstusrevolutsioon võib viia avalikkuse uuele kollektiivse teadvuse ja moraali tasandile, kui me taipame, et vaid koostöös saavutame edu. Kuidas neljas tööstusrevolutsioon areneb, sõltub inimestest, kultuu - rist ja väärtustest. Uued tehnoloogiad, ükskõik kui võimsad nad ka ei tunduks, on inimeste loodud tööriistad inimestele. Tuleb meeles pi - dada, et innovatsioon ja tehnoloogia peab olema loodud inimestele, mitte vastupidi. Sellisel juhul stimuleerib tehnoloogiline läbimurre jätkusuutlikku ühiskondlikku arengut, millest võidavad kõik sootsiu - mi liikmed.

198. 196 8. TÖÖPINKIDE HOOLDAMINE ajaks. Määrimiseks sobivad ained mis on võimeliselt korralikult katma kontaktpindu. Peamiselt kasutatakse mineraal- ja sünteeti - lisi õlisid, määrdeid. Suurematel pöörlemiskiirustel sobib paremini kasutamiseks väiksema viskoossusega, vedelam, õli. Mida kõrgem on temperatuur, seda paremini sobib kasutada kõrgema viskoossusega , paksem, määre. Üks peamine mõjufaktor kuidas pikendada lõikeinstrumendi tööiga ning ühtlasi tagada töödeldud pinna kvaliteet on jahutus-määrde - vedeliku (jahutusvedelik, lõikeõli) olemasolu ning selle juhtimine vahetusse lõiketsooni. Lisaks lõikeprotsessi parendamisele juhitakse jahutus-määrdevedeliku abil lõiketsoonist eemale laast. Vältimaks soovimatuid tõrkeid tööpingi opereerimisel on oluline panna tähele, et vee-põhine jahutusvedelik sobiks keemiliselt kokku erinevate komponentide omavahelist liikumist hõlbustavate määre - tega. Tööpingi operaator või spetsiaalne seadet hooldav haldusfirma peavad olema teadlikud, et millised on parimad valikud, lahendused jahutus-määrdevedelike osas antud tööpingi juures kasutamiseks. Lõike - ja määrdeainete tuleb valida selliselt, et need ei oleks ohtli - kud tööpingi teistele komponentidele (erinevad metallid, plastid). Olulised omadused millest lähtuda vedelike valimisel on eeldatava tööea pikkus, töövõime püsimine ja keemiline püsivus (vastupanu käärimisele, hapnemisele jne.). Lähtuvalt DIN 51360-2 ja VDI 3035 standarditest ei tohi lõike - ja määrdeainete põhjustada korrosiooni, aga mõjuda kahjustavalt lakitud pindadele. CNC tööpingis on soovituslik vedelikud täielikult välja vahetada iganädalaselt. Siia hulka tuleb arvestada tööpingu seisuaeg. Oluline on ratsionaalselt hinnata vedeliku ph-väärtust, bakterite ja seente olemasolu.

40. 38 2. MEHAANILISE TÖÖTLEMISE SEADMED Joonis 2.67. Tera koordinaatsüsteem Joonis 2.68. Tera pikkuse ja raadiuse R (F01–F03 seadeväärtused L1–L3) mugavam juhtida tera otsa trajektoori (punktis P, joonis 2.67), kui hoidiku etalonpunkti F trajektoori, mis järgib etalonpunkti E trajek - toori. Sellisel juhul ei ole programmis vaja arvestada terahoidiku pikkuse projektsiooni. Kui tera on sellisel viisil valmis pandud, puudutab selle tipp töödeldava detaili Z-telje nullpunkti. Seetõttu salvestatakse freespingi juhtseadme mällu freespingi nullpunkti ja detaili null - punkti vahekaugus, mis võtab arvesse ka tera pikkuse projektsiooni. Kui muudatused freespingis tehakse käsitsi, peab juhtseade arvesse võtma tera pikkuse, et lõikepunkt oleks programmeeritud punk - tis Z-teljel (joonis 2.68).Selleks tuleb iga tera mõõtmed sisestada juhtseadme teraseademällu. Tera telje nihutamiseks tera raadiust arvesse võttes (telg peab olema lõikekontuuri servast raadiuse võrra nihutatud) tuleb sisestada ka raadius R. See on vajalik ka töötlemisprogrammi töö imiteerimiseks. Automatiseeritud tootmises vahetatakse terasid automaatselt ilma kasutaja sekkumiseta. Sellisel juhul tuleb mõõta tera pikkus ja raa - dius spetsiaalsete mõõteseadmete abil ja saadud väärtused sises - tada freespingi terade parameetritabelisse vastavalt tera numbrile freespingi lõikeriistamagasinis. Tera seadmesisese mõõtmise korral salvestatakse saadud väärtused automaatselt tera parameetriaknas - se. Kui sama pinda töödeldakse erinevate teradega, tuleb teise ja järgmiste terade pikkust suurendada mõne sajandiku millimeetri võrra, et arvesse võtta töötlemisvigu. PRAKTILINE NÕUANNE

156. 154 4. DETAILI KVALITEET Märkus: Tööriistade laadimiseks töötlemiskeskusesse on erinevaid võimalusi. Näiteks, kui loodav programm ei ole veel salvestatud siis saab kõik andmed nullida kui alustada uue programmi loomist ikooni peale klikkimisega. Seadistatud tööriistu mis on ühtlasi kin - nitatud mingisse kindlasse tööpingi pesasse saab salvestada ühtse tervikuna, komplektina. Selliselt on neid tervikuna võimalik lisada uutesse projektidesse, samuti saab neid vajadusel muuta.. Aktiivne tööriist Hiireklahvi vajutamisega nupul kuvatakse kasutajale informat - sioon hetkel aktiivse tööriista kohta. Aken näeb välja selline nagu esitatud Joonisel 5.55. Aknas esitatakse kasutajale informatsioon tööriista diameetri kohta, lõikeosa pikkus, tööriista hoidjast väljaulatuva osa pikkus, tööriista pikkus hoidiku baaspinnast mõõdetuna jne. Selle akna saab sulgeda ikoonile vajutamisega. V. Seadistamise lõpetamine Pärast kõigi seadistuste ülevaatamist, muutmist on kindlasti vajalik muudatused salvestada ikoonile klikkimisega (Joonis 5.56). Vastasel juhul on võimalik nupuga tühistada kõik senitehtud sea - ded. Joonis 5.55. Tööriista informatsioon Joonis 5.56. Seadistuste määramine

157. 155 4. DETAILI KVALITEET VI. Juhtprogrammi loomine interaktiivse dialoog-programmeerimi - se režiimis Pärast seadistuste kinnitamist avatakse MTS Programmi TopMill järg - mine aken Joonis 5.58. Dialoog-programmeerimise režiimi sisse lülitamiseks tuleb vajutada või alternatiivse valikuna klaviatuuri funktsioonklahvi F4 (NC-Editor). Juhprogrammi loomiseks kasutatakse ettevalmistavaid funktsioone (G-käsud) ja abifunktsioone (M käsud) (Joonis 5.59). Pärast programmilause sisestamist saab selle käivitada nupuga . Kui kogu juhtprogramm on sisestatud saab selle salvestada nupule vajutamisega või teise võimalusena klikkimisega nupule . Juhtprogrammi simulatsiooni lõpetamiseks tuleb vajutada nuppu. Seejärel naastakse MTS programmi aknasse pärast nupule vajutamist. Joonis 5.58. juhtprogrammi loomise aken Joonis 5.59. Juhtprogrammi loomine

103. 101 4. DETAILI KVALITEET Tolerantside rühm Tolerantsi tüüp Sümbol Tähistused joonistel ja tolerantsitsoonid Pinna asendi- tolerants Telgede lõikumise tolerants Ava telje ja ava baastelje A tolerants 0,01 mm. Radiaal- ja/või otsviskumise tolerants. Määratud suunas viskumise tolerants Pindade A ja B radiaalviskumise tolerants 0,1 mm telje läbimõõdu suhtes. Pinna C otsviskumise tolerants 0,1 mm silindri pinna telje A suhtes. Pinna kuju- ja asendit - olerants Jooneprofiili tolerants Profiil peab paiknema kahe piirjoone vahel tolerantsiga 0,08 mm. Täisots- või täisradiaalvisku - mise tolerants Pindade A ja B radiaalviskumise tolerants 0,1 mm telje läbimõõdu suhtes. Pinnaprofiili tolerants Pind peab olema kahe piirpinna vahel tolerantsiga 0,03 mm. mistahes asendis baastelg

114. 112 4. DETAILI KVALITEET Juhtprogrammi kirjutamisel, koostamisel tuleb programmi laused üksteisest eraldada, Joonis 5.3. APJ/CNC tööpingi juhtsüsteem tunneb ära ja oskab „lugeda“ korrekt - selt koostatud ja vormidatud juhtprogrammi. Kood algab reeglina sõnast adressaadiga O ja selle järel olevast arvsõnast mis tähistab ühtlasi programmi numbrit. Programm lõppeb programmi lõpu tähisega. Programmi teksti saab lisada kommentaare. Need ei juhi tööpingi tööd, vaid on ainult informatsiooniks teistele programmi lugejale. Näiteks, pärast uue tööriista väljakutsumist programmis on mõistlik lisada selle juurde kommentaar koos tööriista kirjeldusega. Juhtprogrammi esmasel kasutamisel on soovituslik tööpingi kiirliikumise kiirus piirata vähemalt 25% peale ning programmi käivitada lausete kaupa. PRAKTILINE NÕUANNE Joonis 5.2. Sõnad juhtprogrammi lauses Programmi pealkiri/number Programmi laused Põhiprogrammi lõpp 5.1.2. Ettevalmistavad funktsioonid (G-käsud) Üldiselt, programmi sõnad mis hakkavad adressaadiga G on etteval - mistavad funktsioonid. Kõnekeeles kasutatakse nende kirjeldamiseks sagedalt terminit „G-koodi“ käsud. Programmis järgneb adressaadile G kahe-kolme kohaline arvsõna. Ettevalmistavate funktsioonidega seadistatakse juhtsüsteem järgneva töörežiimi tarbeks. Suuremas osas puudutavad G-käsud tööpingi liikumisi koordinaattelgedel. Näiteks, kood „G02“ häälestab kontrolleri täideviima liikumist ette - nihkega ringjoonel päripäeva; „G03“ programmeerib sama asja, aga vastupäeva suunas. Liikumistega mitte-seotud G-käskude näitena käsud G20 ja G21 mis häälestavad kontrolleri töötama vastavalt toll- või meetermõõdustikus. Enamus ettevalmistavad funktsioonid, G-käsud, on kontrolleritel samasuguse tähendusega sõltumata konkreetsest tootjast. Siiski, eksisteerib erisusi ja selles osas on oluline uurida konkreetse tootja juhtsüsteemi kasutusjuhendit. Samuti võib ettevalmistavate funkt - sioonide tähendus sõltuda tööpingist. Treimisel ja freesimisel on mõned funktsioonid sama kirjapildiga, aga erineva tähendusega.

246. 244 9. K AASAEGSE TOOTMISE EDASIARENDUSED edastuskanalit (harilikult koaksiaal- või optiline kaabel) kasutades ühendatud ühise liiniga (joonis 9.42). Otsemagistraali topoloogiaga võrke iseloomustab lühike ja lihtne võrguhaldus. Ülekanne tehakse alati vahetult saatja ja vastuvõtja vahel oleval siinil. Sellise ühenduse peamine puudus on see, et ühes asukohas toimunud võrgurike põh - justab kogu võrgu rikke. Võrk võib koosneda eri seadmetest: arvutid, modemid, printerid jne. Võrgu ühendusringi puhul on kõik võrgukasutajad ühendatud ringi - kujulise võrguga, mis tähendab, et iga jaam on ühendatud vähemalt kahe naaberjaamaga (joonis 9.43). Ringis liiguvad andmed teatud suunas ja jõuavad lõpuks alguspunkti tagasi, st andmeid edastatakse ühes suunas. Ringitopoloogia nõuab katkestusteta ühendust kõigi arvutite vahel, sest nii nagu siinitopoloogia puhul ei toimi see juba enam ühes sõlmes toimunud võrgukatkestuse tagajärjel. Lubaringi kasutatakse selleks, et peatada ringühendusega võrk ilma info edas - tamist peatamata. Topeltliini kontroll bifilaarkaabli kasutamisega. Tähtvõrgu ühendamisega on kõik võrgukasutajad ühendatud kesk - jaama/sõlmega ja saavad otse üksteisega suhelda, suhtlus toimub läbi keskjaama (joonis 9.44). Kuna igal arvutil on konnektorid, sobib see ühendusmeetod väikesele kasutajate arvule. Tähetopoloogia ühendus kasutab siinitopoloogiast rohkem kaablit ja keskne sõlm nõuab edasist võrguseadet ehk jagajat (kommutaator). Selle ühen - duse eelis on see, et võrk jätkab tööd ka siis, kui üks ühendus arvuti ja kommutaatori vahel katkeb. Kui kommutaator on rikkis, siis võrk enam ei tööta. Selles võrgutopoloogias on vigade leidmine lihtne. Tähtvõrgu ühendamine on tavalisim ja kõige sagedamini kasutatav LAN-topoloogia. Joonis 9.42. Magistraalvõrgu topoloogia Joonis 9.43. Lubaringi topoloogia Joonis 9.44. Tähtvõrgu topoloogia Arvuti Arvuti Ringvõrk Arvuti Arvuti Arvuti Tähtvõrk Buss

102. 100 4. DETAILI KVALITEET Tolerantside rühm Tolerantsi tüüp Sümbol Tähistused joonistel ja tolerantsitsoonid Pinna asen - ditolerants Paralleelsuse tolerants Ava on paralleelne baasteljega A. Ava ja baastelje paralleelsuse tolerants on 0,01 mm. Pinnad peavad olema paralleelsed tolerantsiga 0,01 mm. Sümmeetria tolerants Väljalõike ja läbimõõdu baastelje A sümmeetri-lisuse tolerants 0,05 mm. Kalde tolerants Tolerants 0,2 mm, kui pind on lähte suhtes kaldu. Asukoha tolerants Ava telg peab olema 0,05 mm läbimõõ - duga silindri piirides. Silindri telgjoon peab olema võrdne ava telgjoonega tasanditel A, B ja C.

151. 149 4. DETAILI KVALITEET sisestada informatsiooni detaili ja kinnitusvahendite, tarvikute kohta (Joonis 5.41). Vajutage nupule määramaks tooriku mõõtmeid – pik - kust, laiust, diameetrit ja kõrgust. . Märkus: nende andmete sisestamine on kohustuslik kui kasutatakse programmi sisseehitatud standardseid tooriku mudeleid Järgnevate toorikut kirjeldavate suuruste sisestamine on vabatahtlik. Nendeks on näiteks tooriku materjali määramine, värvi omistamine jne. Tooriku materjali määramiseks tuleb vajutada nuppu . Avatakse programmi sisseehitatud andmebaas millest on võimalik valida eri - nevaid materjale (Joonis 5.42). Valiku aktiveerimisel kuvatakse selle konkreetse materjalimargi füüsikaliste omaduste väärtused (kõva - dus, tihedus, tõmbetugevus jne. Juhul kui kasutaja jätab materjali valiku tegemata, määratakse detaili materjali omadused automaat - selt MTS programmi poolt. Joonis 5.41. Tooriku informatsiooni aken Joonis 5.42. Tooriku materjali valimine

271. 269 10. ÜLDISED KOMPETENTSID oskust muuta ideed tegudeks viisil, mis loob väärtust kellelegi teise - le. 15 kompetentsi koos moodustavad ehitusblokid kõikide inimeste ettevõtluskompetentsidele. „Ideed ja võimalused“, „ressursid“ ja „tegutsemine“ on antud kont - septsiooni 3 valdkonda ja need moodustavad ettevõtluskompetentsi kui oskuse kasutades ressursse muuta ideed ja võimalused tegudeks. Ressursid võivad olla isiklikud (näiteks eneseteadlikkus, enesetõ - husus, motivatsioon ja sihikindlus), materiaalsed (näiteks vahendid tootmiseks ja finantsressursid) ja mittemateriaalsed (näiteks teatud teadmised, oskused ja hoiakud). Kompetentsidest lähemalt (McCallum E., Weicht R., McMullan L., Price A., EntreComp into Action: get inspired, make it happen (M. Bacigalupo & W. O’Keeffe Eds.) , EUR 29105 EN, Publications Office of the European Union , Luxembourg, 2018.)

60. 58 3. M ASINTÖÖTLUSE PROTSESSID Freesimine on materjalide mehaaniline töötlemine, kus tööriist (freeslõikur) eemaldab laastu seatud paksuses töödeldud pinnalt, samaaegselt pööreldes ja liikudes piki osa pinda (joonis 3.7). Freesi - misel kasutatakse mitmehambalist tööriista, mille mitu hammast teevad lõike üheaegselt. See on kõige tavalisem efektiivne pinna - töötlemise meetod. Freesimist saab kasutada erinevate osade pindade töötlemiseks: tasapinnad, vormitud ja spiraalsed pinnad, hammasrattad, pilud, sooned, stantsi kontuurid, lõikehambad jne. Joonis 3.8 Freesimist saab kasutada toorikule puhta pinna tekitamiseks, eri vormide ja soonte lõikamiseks, ääristamiseks ning sirgete ja kaarjate kontuuride tegemiseks. Freesimisel võib frees pöörelda ümber oma telje või pöörelda ja liikuda piki osa pinda. See sõltub freesi ehitu - sest. Freesitav toorik tuleb kinnitada seadmele või kasutades erisead - meid, lihtsalt kinnitada freesmasina töölauale. Harilikult kinnitatakse neljakandilised toorikud kruustangidega, silindrilised toorikud pad - runiga. Freesimisel võib see liikuda koos töölauaga või püsida paigal. Erinevalt treipinkidest ei ole iga freesi hamba lõiketera metalli pinna - ga pidevas kontaktis, seega kuumenevad need vähem üle. Nii saab suurendada freesimise kiirust. 3.2. Freesimine Joonis 3.7 Freesimine Joonis 3.8 Freesimise meetodid: a) pinnafreesimine, b) silinderfreesimine, c) kujufreesimi - ne, d) keermefreesimine, e) hammaslatt-freesimine, f) kopeerimine

147. 145 4. DETAILI KVALITEET V. Seadistamise lõpetamine Pärast kõigi seadistuste ülevaatamist, muutmist on kindlasti vajalik muudatused salvestada ikoonile klikkimisega (Joonis 5.30). Vastasel juhul on võimalik nupuga tühistada kõik seni tehtud seaded. VI. Juhtprogrammi loomine interaktiivse dialoog-programmeerimi - se režiimis Pärast seadistuste kinnitamist avatakse MTS Programmi TopTurn järgmine aken Joonis 5.31. Dialoog-programmeerimise režiimi sisse lülitamiseks tuleb vajutada või alternatiivse valikuna klaviatuuri funktsioonklahvi F4 (NC-Editor). Juhprogrammi loomiseks kasutatakse ettevalmistavaid funktsioone (G-käsud) ja abifunktsioone (M käsud) (Joonis 5.32). Pärast programmilause sisestamist saab selle käivitada nupuga . Kui kogu juhtprogramm on sisestatud saab selle salvestada nupule vajutamisega või teise võimalusena klikkimisega nupule . Juhtprogrammi simulatsiooni lõpetamiseks tuleb vajutada nuppu. Seejärel naastakse MTS programmi aknasse pärast nupule vajutamist. Joonis 5.30. Seadete aken Joonis 5.31. juhtprogrammi loomise aken Joonis 5.32. Juhtprogrammi loomine

148. 146 4. DETAILI KVALITEET VII Juhtprogrammi redigeerimine Olemasoleva juhtprogrammi redigeerimiseks tuleb kasutada nuppu ülemisel menüüreal või alumisel menüüreal. Juhul kui luuakse uut programmi siis nupuvajutus muu - dab alumise menüürea sisu. Vajutusega nupule avatakse dialoog-programmeerimise aken (Joonis 5.33). Siinkohal on võimalik kõigi programmi sõnade kohta leida täiendavad detailsed kirjeldu - sed. Pärast programmi redigeerimist tuleb muudatused kinnitada nupule klikkimisega. Vastasel juhul muudatusi ei salvestata. Juhul kui programmi ei muudetud või muudatusi ei soovita salves - tada saab kasutada funktsiooni selleks et programmi redigeerimisest väljuda. Joonis 5.33. Programmi redigeerimine 5.2.2. CNC töötlemiskeskuse juhtprogrammide loo - mine MTS programmiga Selleks, et alustada tööd töötlemiskeskuse (CNC freespingi) režiimis, tuleb põhiprogrammiaknas klikkida TopMill ikoonil (Joonis 5.34). Järgnevalt on võimalik määratleda programmeeritava kontrolleri tüüp. Selleks tuleb teha vastav valik Workspace väljal, valikus on erinevad kontrolleritüübid: PAL, FANUC ja SINUMERIC. Pärast kontrolleri tüübi kinnitamist kuvatakse informatsiooni aken (Information), milles antakse kasutajale detailne info valitud tööpingi kohta. Jätkates tegevust Simulator ikoonile vajutamisega on võimalik alustada uute juhtprogrammide loomist (Joonis 5.35). Joonis 5.35. freespingi juhtprogrammide virtuaalne koostamine Joonis 5.34. MTS programmi freespingi mooduli aken

59. 57 3. M ASINTÖÖTLUSE PROTSESSID trugimisosadest lühikeste ja jäikade kujundite töötlemiseks (joonis 3.3e). Lihtsamaks tooriku töötlemiseks vormitreimisega kasutatakse universaalset treimise-kopeerimise masina šablooni, mille kontuur sobitub töödeldava pinna kontuuriga (joonis 3.4). Vaadeldes masintöödeldava tooriku paiknemist (joonis 3.5), saab treimise jaotada välimiseks ja sisemiseks treimiseks (joonis 3.5). Tööriista peamise lõiketera positsioon tööriista võlli suhtes määrab lõikamise suuna. Ettenihke suunda arvestades saab treiterad jaotada parempoolseteks R, vasakpoolseteks L ja neutraalseteks N (joonis 3.6). Parempoolne tööriist on tööriist, mis liigub treimisprotsessi ajal paremalt vasakule, ja vasakpoolne vasakult paremale. Neil saab ker - gesti vahet teha, asetades vasaku või parema käe peopesa tööriista - le. Parempoolse tööriista peamine lõiketera asetatakse parema käe pöidla poolele, vasakpoolne vasaku käe pöidla poolele. Sõltuvalt töödeldava pinna asetsemisest eristatakse treimist ja siset - reimist. Kuju, suurus, joondus ja lõikeotsaku konstruktsioon valitakse vastavalt osa materjalile ja kujule, ettenihke suunale ja laastu tüü - bile. Osadesse treitakse auke, kasutades ühe lõiketeraga tööriista, kahepoolsed tööriistad – kahe või enama lõiketeraga ja treipeaga. Tööriistadega treimise ajal võib pöörelda kas osa või tööriist. Kasu - tades treimistööriistu, treitakse harilikult umbseid, enam kui 40 mm diameetriga läbivaid või astmelisi auke; kui kasutatakse treipeasid, treitakse auke enam kui 150 mm diameetriga. Sõltuvalt töödeldava detaili kordustäpsusest ja pinna kvaliteedist, võib treimine olla raskelõike treimine, ettevalmistav, poolsiluv, siluv ja viimistlustöötlus. Sisetreimine võib samuti olla kare, sile ja viimist - lev, mida enamikel juhtudel nimetakse teemantpuurimiseks. Joonis 3.4 Treimine šablooniga Joonis 3.5 Töötlemise positsioon treimisel: a) välimine treimine, b) sisemine treimine Joonis 3.6 Juhised treitera ettenihkele a b Šabloon Välimine treimine Sisemine treimine

86. 84 3. M ASINTÖÖTLUSE PROTSESSID Tööriistad, mis liiguvad piki tööriista telge, peaksid vabalt materjali lõikuma. Selleks kujundatakse lõikeservale lisakalle: nina nurk ja keermesoone kaldenurk ω. Seda põhimõtet rakendatakse, et jagada puurid N-, H- ja W-tüüpi puurideks, millel on erinevad nina nurga ja keermesoone kaldenurga väärtused. Hõõritsate hambad võivad olla sirged või vasakpoolsed vedrukujulised. Viimati nimetatud tüübi puhul liigutavad vedrukujulised sooned laastu ettenihke suunas ja hõõrits liigub vabalt. See on oluline jooksva laastuga pehmete ma - terjalide töötlemisel. Seega valitakse tööriista tüüp vastavalt töödel - davale osale. Lisaks – valides kõige sobivamat geomeetriat tööriista lõikeservale, tuleb hinnata ka teisi tegureid: töö iseloom, ettenihke suund, tööriista materjal. Võtmaks kokku tööriista lõikeservade geomeetriat ja nende sõltuvust töödeldavast materjalist, saab öelda järgmist. • Kõvasid ja kergesti purunevaid materjale töödeldakse tugeva lõikamiskeelega (suur kiilunurk β), väike tööriista kallak γ (moo - dustunud laast on kergesti purunev) ja tööriista kliirens α (et vähendada hõõrdumist); • töödeldes keskmise kõvadusega ja plastilisemaid materjale, tuleks kasutada väiksema kiilunurgaga keelt, selle kallak peaks olema suurem, et paremini laastu vormida ja eemaldada, ja vas - tavalt väiksemat tööriista kliirensit, et säilitada keele tugevus; • pehmete materjalide lõikamiseks on vajalik suur tööriista kal - lak, mis võimaldab laastu tekkimist; suur tööriista kliirens, mis vähendab maksimaalselt hõõrdumist, ja minimaalne kiil.

152. 150 4. DETAILI KVALITEET Kinnitusvahendite kirjeldamine (kruustangide, pakkide ja tooriku omavahelise asendi kirjeldamine) Tööriista Workpiece Clamping saab avada vajutades ikoonile misjärel avatakse aken vastavate parameetrite määramiseks (Joonis 5.43). Siit saab kasutaja määrata järgmised valikud: kruustangide pakkide arv, näiteks 3 pakiga padrun või kahe pakiga kruustangid jne. Märkus: sarnaselt treimisele on siinkohal kohustuslik määrata toori - ku paiknemine pakkide sees, kinnitussügavus (ET) . Töötamine mitme toorikuga MTS programm võimaldab töölauale samaaegselt kinnitada mi - tut toorikut. Selleks tuleb teha klikk hiire parema klahviga ikoonil ülemisel tööreal. Seejärel avatakse uus tööaken (Joonis 5.44). Valides funktsiooni aktiveeritakse mitme tooriku kinni - tamise võimalus. Joonis 5.43. Kruustangi parameetrite kirjeldamine Joonis 5.44. Tooriku kinnitamise valikud

55. 53 2. MEHAANILISE TÖÖTLEMISE SEADMED CNC-freespinkides ja töötluskeskustes vahetatakse terasid erinevate meetodite abil. Neid saab asendada suunavaheti manipulaatoriga või spindli langetamisega lõikeriistamagasini pesale ja terahoidiku koonuselise varreosa sisestamisega spindli koonilisse avasse. Seejä - rel haarab spetsiaalne mehhanism spindli sees terahoidiku ja suunab selle spindlisse. Nii on tera kinnitatud ja ka tsentreeritud. Sisseliiku - mist piirab spetsiaalne tugi. Enne kasutamist ja hoiulepanekut tuleb tsang hoo - likalt puhastada ja kontrollida. PRAKTILINE NÕUANNE Joonis 2.84. Kolme pakiga puuripadrun (Gehring Technologies GmbH) Joonis 2.85. Kiirkinnituspadrun (Gehring Technologies GmbH) 2.4.3 Puuride, kroonpuuride, koonus-süvistuspuu - ride ja hõõritsate kinnitusrakised Alla läbimõõduga 10 mm spiraalpuuril on silindriline varreosa. Selle puuri kinnitamiseks tuleb kasutada kolme pakiga puuripadrunit (joonis 2.84). Puur kinnitatakse padrunisse hammasvöö abil, mida keeratakse spetsiaalse padrunivõtmega. Hammasvöö ja padrunivõti on standardiseeritud ja seetõttu kasutatavad erinevatel padrunitel. Kiirkinnituspadrunisse saab puuri kinnitada käsitsi pingutamisega (joonis 2.85). Puuri kinnitusjõud on väiksem, aga puuri kinnitamiseks kulub vähem aega. Erinevalt universaalseadmetest kasutatakse CNC-tööpinkides tera kinnitamiseks tavaliselt koonilise varreosaga terahoidikut (joo - nis 2.86). See tagab, et tera on tsentreeritud õiges asendis. Koonilisi ja silindrilisi süvistuspuure tuleb tootmisprotsessi ajal sageli vahetada, seega peavad need olema seadmesse kiiresti kinnitatavad ja spindlis täpselt tsentreeritud. Koonilised ja silindrilised süvistus - puurid kinnitatakse koonilise varreosaga ja tornis kohandamisega. Väikese läbimõõduga hõõritsad kinnitatakse padrunisse silindrilise varreosaga ja suurema läbimõõduga hõõritsad tööpingi spindlisse koonilise varreosaga. Käsihõõritsate varreosa on nelikantristlõikega. Joonis 2.86. Koonilise varreosaga terahoidik (Gehring Technologies GmbH)

83. 81 3. M ASINTÖÖTLUSE PROTSESSID Praktikas – reaalsete seadmete ja töötingimuste juures – võivad kasutatavad režiimid erineda soovituslikest, kuid vaja on valida seadme ja osa materjalilõikamise ühilduvad originaalväärtused. Tabel 3.13 Soovitatavad lõikerežiimid terase 1.4301 treimisel Tööriista tüüp Tööriista materjal Tööriista diameeter; lõike - laius b ja sügavus t, mm Lõikekiiruse vahemik v, m/min Ettenihe hambale sz, mm/hammas Pöörete arvu vahemik n, p/min Minuti ettenihke vahemik sm, mm/min Krooni lõikur 90 HSS 80 10–12 0,11–0,12 40–48 13–-17 Raskemetallsulam 140–270 0,15–0,14 557–1075 251–451 Krooni lõikur HSv Raskemetallsulam 80, b = 80, t = 2,5 160–200 3,5–4,5 637–796 6688–10 748 Jämetöötle - mise otsfrees HSS 10, b = 10, t = 5 14–36 0,024–0,032 446–1146 32–110 10, b = 10, t = 10 0,014–0,019 446–1146 19–65 Raskemetallsulam 10, b = 10, t = 5 45–85 0,04 1433–2707 172–325 10, b = 10, t = 10 40–80 0,03 1274–2548 115–229 Sileda töötle - mise otsfrees HSS 10, b = 10, t = 10 14–23 0,024 446–732 32–53 10, b = 10, t = 5 0,014 446–732 19–31 Raskemetallsulam 10, b = 10, t = 5 45–85 0,04 1433–2707 172–325 10, b = 10, t = 10 40–80 0,03 1274–2548 115–229 Märkus. Lõikuril on 3 lõikeserva.

183. 181 6. P RAKTILINE RAKENDUS Mõõtmise pilt Selgitus Korkkaliibril on tavaliselt kaks mõõ - tekomponenti – läbiv ja mitteläbiv kork (rahuldav ja mitterahuldav mõõt), mis vastavad mõõdetava ava mõõtude piirväärtustele. Mõõde - tavat ava tuleb kontrollida/mõõta kaliibri mõlema korgiga. Tulemuseks on hinnang, kas mõõt on lubatud hälbe piires. Peale lineaarmõõtude ja nende hälbe tuleb hinnata detaili osade pinnakvaliteedi vastavust joonisel esitatud nõuetele (nt pinnakaredust, mida saab mõõta pinnakareduse testri ja karedusetaloni abil). Tabel 6.4 Treitud detaili mõõtmine Mõõtmise pilt Selgitus Välismõõtmed mõõdetakse stan - dardsete mõõtevahenditega. Kindlasti tuleb mõõta üldmõõtmed ja hinnata ka geomeetriahälbeid, mille kohta võivad täiendavad nõu - ded. Iga mõõtme hälvet tuleb eraldi hin - nata, sest väärtusest olenevalt võib lubatud hälve olla erinev. Tootmise ajal mõõdetakse keermeid keerme-korkkaliibriga. Keerme-kork - kaliibril on kaks mõõtekomponenti – läbiv ja mitteläbiv kork (rahuldav ja mitterahuldav mõõt). Läbiva korgi saab kontrollitavasse keermesse ker - gesti keerata, mitteläbiva korgi ainult osaliselt, kõige rohkem kaks pööret. Tabel 6.3 järg

166. 164 6. P RAKTILINE RAKENDUS Joonis 6.2. Kinnitusrakise universaalkruustangid partiide tootmisel kasutatakse laialt universaalrakiseid (joonis 6.2), suurpartii- ja masstoodangus kasutatakse spetsiaalseid kinnitusra - kiseid, see aitab vähendada abitöödele kuluvat aega ja suurendada töötlemise tõhusust ja täpsust. Standardsetest komponentidest koostatud spetsiaalseid kinnitusra - kiseid kasutatakse niikaua, kui neid on vaja. Seejärel monteeritakse need lahti ja nende komponente saab kasutatakse teistsuguste kinnitusrakiste koostamiseks. Need võivad olla üksik- või mitmikra - kised. Detaili kinnitamiseks konkreetse tööoperatsiooni jaoks kasu - tatakse spetsiaalseid rakiseid, mis detaili ei riku. Nende kasutamine on kiire ja automatiseeritav, kuid kõrge hinna tõttu kasutatakse neid ainult suurpartii- ja masstootmisel. Kokkumonteeritud rakised on kaheosalised: põhiosa (mis on tehtud standardsetest materjalidest ja komponentidest) ning vahetatav osa (mis koosneb unikaalsetest komponentidest). Neid on mugav rakendada detailide rühma töötle - miseks, tihti kasutatakse neid keskmiste ja suurte partiide tootmisel. Väikeste ja keskmiste partiide tootmiseks kasutatakse universaalseid rakiseid, mille konstruktsiooni ei saa muuta. Täpsem info kinnitusra - kiste funktsiooni kohta on esitatud ptk 2.1.2 ja 2.2.2. Lõiketera valimisel tuleb arvestada töödeldavat materjali, detaili mõõtmeid, tootmise tüüpi, valitud tööpinki ning täpsuse ja pinna - kareduse nõudeid. Kõikide tootmise tüüpide korral on soovitatav kasutada standardseid lõiketeri (joonis 6.3), sest need on oluliselt odavamad kui spetsiaalsed lõiketerad. Väikeseeria tootmiseks kasutatakse spetsiaalseid lõiketeri ainult siis, kui pindade ettenähtud töötlemiseks ei ole võimalik kasutada standardseid lõiketeri. Suurpartii- ja masstootmise ning mõnikord ka keskmise suurusega partiide korral on mugav kasutada astmikpuu - re (astmeliste avade jaoks), kujulõike-treiterasid, freesikomplekte kombineeritult standardsete freesidega. Lõiketera materjal valitakse töödeldavast materjalist lähtuvalt. Lõiketera tüübi valikut mõjutab töödeldava pinna mõõtmete täpsusnõue. Vt täpsemalt ptk 3.6. Mõõtevahendite valikul tuleb keskenduda sellistele, mis tagavad mõõtmistäpsuse, töökindluse ja mõõtmise tõhususe. Ideaaljuhul saavutatakse detaili vajalik täpsus õige tehnoloogilise meetodi ra - kendamisega ja täiendavat kontrollimist ei ole vaja. Tänapäevastes tootmisprotsessides kasvab aktiivsete mõõtevahendite kasutamine. Joonis 6.2. Kinnitusrakise universaalkruustangid Joonis 6.4. Koordinaatmõõtepingi mõõtepea

74. 72 3. M ASINTÖÖTLUSE PROTSESSID Lehtmetalli külmstantsimist peetakse väga efektiivseks ja kergesti automatiseeritavaks. Vormstantsimisel kasutatakse ribasid, valtsitud profiile, sepiseid ja valuvorme. Lehtmetalli sepistamisel kasutatakse lehtmetalli, traati, õhukesi plaate. Lehtmetalli stantsimine sisaldab ka voltimist, puurimist, pikendamist ja laiendamist. Kõik stantsimisoperatsioonid saab jagada kahte rühma: eraldamis - operatsioonid, kus üks tooriku osa eemaldatakse teisest, ja ümber - vormimisoperatsioonid, kus tooriku üks osa liigub vastu teist osa. Eraldamisoperatsioonid on näiteks mahalõikamine, mulgustamine, raiumine, augustamine ja puurimine. Ümberkujundamine sisaldab voltimist, jämendamist, pikendamist, laiendamist, kokkusurumist ja graveerimist. Harilikult pole külmstantsitud toorikute masintöötlus vajalik, sest neil on täpsed mõõtmed ja nad on valmis kokkupanemiseks. enne tooriku seadmesse kinnitamist tehke kindlaks, et seal pole kraate, laaste või mügaraid, ning vaja - duse korral eemaldage need. PRAKTILINE NÕUANNE Kombineerimisel toodetud toorikud Mõnikord lammutatakse keerukad toorikud lihtsamateks osadeks, mis toodetakse tõhusate ja kulutõhusate meetoditega, seejärel kombineeritakse eraldiseisvad osad üheks toorikuks. Näiteks saab esialgu eraldiseisvaid toorikuid stantsida ja seejärel keevitada. Tulemuseks on metalli kokkuhoid, kergemad toorikud ja odavam masintöötlus. Lisaks lihtsustab tooriku kombineeritud tootmine kallihinnalise metalli kokkuhoidu. Näiteks, treipingil tootmisel tehak - se lõikeosa kallimast tööriistaterasest, tööriista vardad odavamast ehitusterasest. Metallokeraamilised toorikud Mõnedele eriliste omadustega spetsiifilistele osadele toodetakse toorikuid, ühendades metalle ja mittemetallist materjale. Selleks kasutatakse metallokeraamilist meetodit. Metallokeraamilisi too - rikuid toodetakse suure survega (kuni 600 MPa) purustatud aine - osade kokkupressitud segust, seejärel paagutatakse neid sideainet sulataval temperatuuril. Selle meetodiga toodetud toorikute karedus ja mõõtude kordustäpsus lubavad need jätta vähem töödelduks, mõnikord ei töödelda neid üldse. Selle meetodiga toodetakse hõõrd - plaate, püsimagneteid, seadmete kontaktelemente, laagripukse, lõikeriistade osasid jne.

144. 142 4. DETAILI KVALITEET valikutest: detaili tsentrijoonel; detaili otspinnast vasakul; detaili otspinnast paremal. Parameetri IZ sisestamine on kohustuslik, seda tuleb teha samaaeg - selt või vahetult koos nullpunkti määramisega (Joonis. 5.22). Parameetri IZ-1 märk ja väärtus tähendavad, et G54 väärtust nihuta - takse 1mm võrra Z-telje negatiivses suunas. IV. Tööriista valik (vaikesätte) Tool System tööriista ikoon asub ülemisel tööriista - real. Selle kaudu on võimalik valida andmebaasist leiduvaid tööriistu (Joonis 5.23). Olemasolevate tööriistade parameetreid on võimalik muuta ikooni taga peituva tööriistaga. Tööriista parameetreid tut - vustatakse õppevahendi järgmises lõigus. Tööriista kinnitamine, positsioneerimine Ikoonil klikkimine tööriistade andmebaasi aknas (Joo - nis 5.23) avab tööriista muutmist võimaldava akna (Joonis 5.24). Joonis 5.22. IZ parameetri sisestamine Joonis 5.23. Tööriistade andmebaas Joonis 5.24. Tööriista parameetrite määramine

145. 143 4. DETAILI KVALITEET Tööakna üleval olevast menüüreast on võimalik valida järgmised tööriistad: • Tööriista geomeetrilised parameetrid (joonmõõtmed ja nur - gad) (Joonis 5.25); • tööriista eemaldamine andmebaasist; • tööriista lisamine andmebaasi; • tööriista eemaldamine virtuaalsest tööpingist; • tööriista lisamine virtuaalsesse tööpinki. Uue tööriista lisamiseks tuleb esmalt eemaldada, kustutada olemas - olev tööriist . Uue tööriista lisamist tuleb alustada tööriistaga . Sellele vajutamisega avatakse järgmine aken (Joonis 5.26). Vastava tööriista tüübi peale vajutades avatakse täiendav aken koos tööriistade loeteluga (Joonis 5.27). Erinevat tüüpi tööriistad on võimalik koondada ühte aknasse (Joonis 5.27) ikoonile vajutamisega . Tööriista valik tuleb kinnitada nupule vajutusega misjärel laetak - se tööriist üles virtuaalsesse tööpinki. Joonis 5.25. Tööriista informatsioon Joonis 5.26. Tööriistad Joonis 5.27. Erinevad tööriistad koos kirjeldusega

154. 152 4. DETAILI KVALITEET Detaili, tooriku nullpunkti määramiseks tuleb teha valik avanenud dialoogiaknas, Joonis 5.48. Kasuta - jal on võimalus valida järgmiste variantide vahel: tooriku, detaili alus- või pealispind, selle kõik nur - gad ja keskpunktid nendel tasapindadel. Detaili, tooriku nullpunkti määramiseks tuleb kasutada parameetreid IX , IY ja IZ mis on esitatud kuvatud valikus. Nullpunkti nihutuse teostamiseks on olemas parameeter. IZ-1. IZ väärtuse sisestami - ne on kohustuslik (Joonis 5.49). Parameetri IZ-1 märk ja väärtus tähendavad, et G54 väärtust nihutatakse 1mm võrra Z-telje nega - tiivses suunas. IV. Tööriista valik (vaikesätte) Tool System tööriista ikoon asub ülemisel tööriistareal. Selle kaudu on võimalik vali - da andmebaasist leiduvaid tööriistu (Joonis 5.50). Olemasolevate tööriistada parameetreid on või - malik muuta ikooni . taga peituva tööriistaga. Tööriista parameetreid tutvustatakse õppevahendi järgmises lõigus. Tööriista kinnitamine, positsioneerimine Ikoonil klikkimine tööriistade and - mebaasi aknas (Joonis 5.50) avab tööriista muut - mist võimaldava akna (Joonis 5.51). Joonis 5.48. Detaili, tooriku nullpunkti määramine Joonis 5.49. IZ parameetri sisestamine Joonis 5.50. Tööriistade andmebaas Joonis 5.51. Tööriistade andmebaas

56. 54 2. MEHAANILISE TÖÖTLEMISE SEADMED Joonis 2.87. Kahe pakiga keermestuspadrun (Gehring Technologies GmbH) Joonis 2.88. Vasakkeermega keermestuspad - run (Hoffmann Group) 2.4.4 Keermelõikurite kinnitusrakised Kahe pakiga padruni abil saab sise- ja väliskeerme lõikamisel keer - melõikuri etteannet tööpingis täpselt juhtida (joonis 2.87). Keerme - lõikuri ja kaitsehülsi õigesti valitud pöörlemissagedus väldib tööriista purunemist. Käsitsi etteandega ja suunavahetita spindliga (lauale paigutatava - tel ja statsionaarsetel) puurpinkidel võib kasutada vasakkeermega keermestuspadrunit (joonis 2.88). Padruni konstruktsiooni kuulub kaitsehülss keermelõikuri murdumise vältimiseks. Suunavahetiga pinkides võib kasutada standardset (joonis 2.89) või kiirkinnitusega keermestuspadrunit (joonis 2.90). Keermelõikuri murdumise vältimiseks on need samuti varustatud kaitsehülsiga. Keermelõikuri varreosal on ümardatud soon keermelõikuri kinni - tamiseks padrunisse. Käsikeermelõikurid kinnitatakse hoidikusse varreosa nelikantotsaga. Treipingis kinnitatakse keermelõikur tavaliselt tsangpadruni või tera - hoidiku abil. Joonis 2.89. Kahe pakiga keermestuspadrun (Gehring Technologies GmbH) Täppistöötlemiseks on soovitatav kasutada hüdraulilist või termilist terahoidikut. Enne tera hoidikusse asetamist tuleb hinnata tera ja hoidiku seisukorda. Pärast tööde tegemist tuleb enne tera hoiukohta paigutamist hinnata tera seisukorda ja sobivust edasiseks kasutamiseks. PRAKTILINE NÕUANNE Joonis 2.90. Keermelõikuri kiirkinnituspad - run (gehring technologies gmbh)

237. 235 9. K AASAEGSE TOOTMISE EDASIARENDUSED Standardsete arvutivõrkude andmeedastusprotokollid (tänapäeval peaaegu täielikult veebis) pakuvad suurte andmemahtude katkes - tusteta andmeedastust kaugete vahemaade taha. Tänapäevased põhilised võrguprotokollid TCP/IP (transmission control protocol/in - ternet protocol) pakuvad tööstusvaldkonnas laitmatut andmeedas - tust. TCP/IP on tavalisim vabavaraline, st sõltumatu prototüüpsüs - teem tootjatele ja inseneriprogrammide arvutivõrkudele. See sobib nii LAN-i kui ka WLAN-i ühenduste puhul. TCP/IP protokollid defi - neerivad andmevahetuse sama saatja ja vastuvõtja taseme vahel, kasutades võrgumudelit. Praegusajal domineerivad TSV-süsteemid Windowsi operatsioonisüsteemidel ja standardses kohtvõrgus LAN. Kui ühendatakse CNC-masinatega, millel on ainult jadaliides, siis kasutatakse andmekandjana andmeedastusega tegelevat võrguada - pterit (com-server, seadme server). Väga spetsialiseerunud võrgu - adapteritel on vahetud DNC funktsioonid ning need suudavad teha oma andmeedastusrakendusi ja filtrifunktsioone. 9.4.4. TSV-süsteemide võrgutehnoloogia Joonis 9.37. Juhtmevaba LAN (WLAN) WLAN-i juhtmevabad LAN-id kuuluvad tänapäeval standardvõrkude alla (joonis 9.37). WLAN-võrkude ajalugu ulatub aastasse 1971, kui Hawaii ülikooli professor Norman Abramson lõi esimese juhtmevaba andmevõr - gu ALOHnet, mis hõlmas seitset arvutit neljal eri saarel ja suhtles keskse arvutiga Oahul telefonivõrku kasutamata. Juhtmevabad võrgud hõlmavad andmevõrke, mis kasutavad elektromagnetlaineid andmete edastamiseks, seetõttu nimetatakse neid vahel ka raadio - kohtvõrkudeks. Juhtmevabad võrgud kuuluvad internetivõrkude hulka, mis kontrollivad andmevoogu koos TCP/IP internetiprotokolli komplektidega. WLAN-võrgud kasutavad tavaliselt litsentseerimata 2,4 GHz sagedusriba, mis suudab juhtmevabalt andmeid lugeda kuni kiirusega 11 Mb/s. Juhtmevabad võrguseadmed on näiteks jaotur, 9.4.5. Juhtmevabad kohtvõrgud WLAN Sissepääsupunkt DNC server

5. Nimelt seotakse tööstus 4.0 füüsilised objektid nagu targad masinad, konveierid, tootmistaristu ja tooted virtuaalmaailmaga. Tekivad nn „digitaalsed kaksikud“ kõikides tootmistegevusega seotud faasides: tootearendus, tootmine, tootmise jälgimine, logistika ja taaskasutus. Kaasajal ei insener ega seadme operaator ettevõttes ei saa enam läbi ühe kitsa valdkonna teadmistega. Integreeritud teadmised ja nende praktilise kasutamise oskused on eeldused edukaks toimetu - lekuks erinevates töökohtades ettevõttes. Tööstus 4.0 rakendused ja nendega kaasnevad teemavaldkonnad ainult võimendavad seda. Kiired tempod: tootmises lühikesed tarneajad ja teadmiste oman - damisel suured hulgad erinevaid teadmisi on ühelt poolt 21.sajani paratamatus ning teisalt kutsub esile paradigmade muutusi nii tootmises kui koolituses. Ka Erasmus + projekt 4 CHANGE on tugevalt suunatud integreeritud teadmiste omandamisele. Projekti üheks väljundiks on koostatud õpik Industry Challange 4.0 (originaal inglise keelne), mille tõlge on tehtud ka eesti keelde. Õpik käsitleb nii tootmistehnika baasteadmisi ja integreerib neid Tööstus 4.0 keskse moodsa tehnoloogilise arenguga. Raamatu lugeja – olgu siis õppur või tehnik tootmises leiab kindlasti nii käsiraamatulisi teadmisi, mida vaja oma oskuste arendamiseks kui ka uusi üldtehnilisi teadmisi, mida vaja oma kompetentsuse taseme tõstmiseks. Lisaks tehnilistele oskustele, on järjest väärtusli - kumaks muutumas arusaam meeskonnatöö põhimõtetest, oskused iseseisvalt vastu võtta tarku otsuseid, olla osaline muutuste juhti - mises, järjepidev iseõppimine ja ka vajadusel teiste juhendamine. Piirid traditsiooniliste „sinikraede“ ja „valgekraede“ vahel on kiiresti kadumas. Hinnatakse tehniliste, tehnoloogiliste (sh ka infotehno - loogiliste) ja majandusalaste teadmiste kombinatsiooni ja seda nii tehniliste lahenduste väljatöötamisel kui nende praktilise realisat - siooni tasandil. Teadmistes on väärtus ja kompetentsuses kapital. Edu ja jõudu raa - matu lugemisel.

54. 52 2. MEHAANILISE TÖÖTLEMISE SEADMED CNC-freespingi ja töötluskeskuse korral sõltuvad terahoidiku var - reosa mõõtmed pingi mudelist. Tüübid SK, HSK, BT, CAT (joonis 2.79) on tänapäeval kõige laialdasemalt kasutatavad terahoidikud. Freesitera kinnitamise komponendid tagavad täpse paiknemise ja tõhusa jõuülekande. Üks tera kinnitamise komponent on kooniline varreosa, mida kasutatakse tera fikseerimiseks ja lõikejõu edastami - seks. Koonilise varreosa korral on ühendus väga stabiilne. Seda tera saab kiiresti ja lihtsalt vahetada nii käsitsi kui ka automaatselt. Tänu suurele kontaktpinnale on pöördemomendi ülekanne terale stabiil - ne. Lõikurid paigaldatakse tavaliselt sisemise avaga hoidikusse ja kinnita - takse poldi või fiksaatorkruviga. Joonisel 2.80 ja 2.81 on näidatud silindrilisse või koonilisse avasse kinnitatud varreosaga või tsangiga freesiterasid. Silindrilisse või koonilisse avasse kinnitamise korral kantakse mo - ment terale üle paralleel- või koonuskiilu abil ja seetõttu on teradel liistusoon. Pindade freesimise otsfreese saab samuti kinnitada tsangi, koonilise varre või kinnitusmutriga terahoidikuga (joonis 2.82). Lõiketera kinnitamiseks kasutatav Weldoni liuglukustusega torn on jahutuskanalite ja väga väikese radiaalviskumisega (joonis 2.83). Veelgi enam, tera parameetrite kindlakstegemiseks ja talletamiseks on tehtud spetsiaalne ava mikroskeemi jaoks. Joonis 2.82. Lukustusmutri terahoidik (Gehring Technologies Joonis 2.83. Weldoni liuglukustusega torn HSK koonilise varreosaga (Hoffmann Group) Joonis 2.80. Lõikuri kooniline varreosa (Gehring Technologies GmbH) Joonis 2.81. Tsangpadrun ja lukustus - mutter (Techniks Industries) Joonis 2.79. Terahoidikute tüübid: a) SK (Laip, S.A.), b) lõikuriga ühendatud HSK (Seco tools), c) BT 40 (Maritool), d) CAT 40 (Techniks, Inc.) lukustusmutter tsang

85. 83 3. M ASINTÖÖTLUSE PROTSESSID Pöörlevate tööriistade puhul, mis on materjaliga kontaktis eri tasapindadel (näiteks otsafreesid, puurid, hõõritsad), on oluline määratleda lisalõi - kenurkade servad, mis mõjutavad laastu eemaldamist tööalalt ja jõu hajutamist, kui töödeldakse eri omadustega materjale (tabel 3.14). Tabel 3.14 Lõikeriista omadused Lõikeriist Tööriista tüübi märgistus Töödeldav materjal Faasifrees Diagonaalne hammas N Keskmise tugevuse ja kõvadusega materjalid H Kõvad, kõvastatud materjalid ja materjalid vabalt langeva laastuga Vedrukujulise hambaga W Pehmed, venivad materjalid jooksva laastuga Puur N Keskmise tugevuse ja kõvadusega materjalid H Kõvad, kõvastatud materjalid ja materjalid vabalt langeva laastuga W Pehmed, venivad materjalid jooksva laastuga Hõõrits Sirgete hammastega H Teras, mille tugevuse piir ületab 700 N/mm2, tugevad ja kergestipurune - vad materjalid (perforeeritud ja umbaukudega) Vedrukujulise hambaga W Teras, mille tugevuse piir on vähem kui 700 N/mm2, pehmed ja plastilised materjalid pideva laastuga (perforeeritud aukudele)

92. 90 3. M ASINTÖÖTLUSE PROTSESSID Paljud tööriistade tootjad arendavad erinevaid masintöötluse ja lõikerežiimi tuvastamise programme, mis on mõeldud töötamiseks nutitelefonis või tahvelarvutis. See teeb lõikamisrežiimi arvutamise ja tööriista valimise protsessi lihtsamaks ja kiiremaks. Paljud neid programmidest on allalaaditavad ja internetile - hekülgedelt. Näiteks Rootsi ettevõte Sandvik Coromant on arendanud eri programme tootmise majandusliku jätkusuutlikkuse; tööriista vastupidavuse tuvastamiseks eri materjalide töötlemisel ning treimi - se ja freesimise arvutamiseks. Treimisprotsessi kalkulaatorit ei kasutata vaid tootmisprotsessi, vaid ka töötlemishinna välja arvutamiseks (joonis 3.50). Jaapani ettevõte Tungaloy Corporation pakub Dr. Carbide programmi , mida kasutatakse mobiiltelefonides, ja programmi Tungaloy Tool Navigator (Tungaloy ettevõtte tööriista navigaator) töötamiseks virtuaalses keskkonnas. Tungaloy Dr. Carbide programm lihtsustab tööriista valimise protses - si ja töötlemisrežiimi hindamist (joonis 3.51). Romany’s ‘Tungaloy Corporation’ navigaatorit saab kasutada lõikere - žiimide arvutamiseks vastavalt valitud parameetritele. Lisaks pakub programm mõningaid sobivaid lõikeriistu valitud töötlusele (joonis 3.52). Lisaks ülalpool viidatud tootjatele saab valida ka teisi tööriistatoot - jaid, kes toodavad sarnaseid programme tootmisrežiimide arvutami - seks. 3.8. Masintöötluse programmid nutiseadmetes Joonis 3.51 Dr. Carbide Tungaloy programm (Tungaloy Corporation) Joonis 3.50 Treimisprotsessi kalkulaatori programmiaknad (Sandvik Coromant) Joonis 3.52 Tungaloy tööriista navigaator (Tungaloy Corporation)

232. 230 9. K AASAEGSE TOOTMISE EDASIARENDUSED väheneb, sest väheneb tarbitava elektri ja samuti kasutatava lõike - vedeliku hulk. Nende kahe komponendi koosmõjul väheneb elukesk - konda paisatava süsinikoksiidi hulk. Sõltuvalt optimeerimise eesmär - gist saab parendada lisaks teiste komponentide utilisatsiooni. Sellisel juhul tuleb suurendada otseselt mõõdetavate suuruste arvu lisaks olemasolevale mürale, kiirendusele ja voolutugevusele. Optimeeri - mise protsessi kirjeldus on kujutatud Joonisel 9.31. Tootmisprotsessi optimeerimise ja simuleerimise süsteem koosneb kolmest moodulist: lõikejõudude simuleerimine, vibratsioonide stabiliseerimine ja modelleerimine ning protsessi parameetrite optimeerimine. Neist esimest kahte, lõikejõudude simuleerimist ning vibratsioonide stabiliseerimist ja modelleerimist ,ei ole võimalik käsitleda teineteisest sõltumatult. Samuti on need kaks lähedalt seo - tud kolmanda mooduliga ehk protsessi parameetrite optimeerimi - sega. Kolmanda mooduli ehk protsessi parameetrite optimeerimise mooduli voogdiagramm on esitatud Joonisel 9.32. Nutika CNC tootmissüsteemide võrgu jaoks on loodud spetsiaalne platvorm. See on teenus mis arvestab infovahetusega süsteemi komponentide vahel ning samuti sellega, et tegemist on teenusele fokuseeritud tootmisega. Üldkokkuvõttes koosneb platvorm kolmest alamsüsteemist: protsessi parameetrite optimeerimise moodul; mõõtmise moodul ja vibratsioonide stabiliseerimise moodul (Joonis 9.33) . Kokkuvõttes on loodud süsteem mis kasutab kõige kaasaegsemat tehnoloogiat arvutustehnika ja CNC tootmistehnika valdkondadest, selleks et ehitada nutikas CNC tootmissüsteem. Süsteemis on kolm alam-moodulit, esimesega neist mõõdetakse müra, kiirendust ja spindli voolutugevust; teises moodulist teostatakse vibratsioonide alalüüs ja simulatsioon, kolmanda mooduli väljundiks on protsessi parameetrite parandid. See on optimeerimise üks võimalus, süstee - mi on võimalik sellest seisukohast lähtuvalt veel edasi arendada. Joonis 9.32 Tootmisprotsessi parameetrite optimeerimine Joonis 9.33 Nutika CNC tootmissüsteemi opereerimine Kiirenduse andur Jõuandur Piire Piire Stabiilne protsess Andmebaas Pinnakaredus

153. 151 4. DETAILI KVALITEET Kruustangide dubleerimine Tööriistaga saab MTS programmis korraga kasutada kahtesid kruustange. Sellisel juhul tuleb teiste kruustangide para - meetrid häälestada eraldi sarnasest tööaknast (Joonis 5.45) Teiste kruustangide häälestamisel tuleb esiteks määrata nende asu - koht töölaual misjärel tuleb kasutajal defineerida tooriku asend ja kinnitus kruustangides Kruustangide asukoha ja tooriku kinnituse määramiseks on program - meerijal kasutamiseks vastav koorinaatsüsteem (Joonis 5.46). Sõltuvalt määratud kinnitustarvikust ja kinnitussügavusest (ET), ku - vatakse toorikud virtuaalses tööpingis erinevatele kõrgustele. Detaili koordinaatsüsteemi nullpunkti määramine Valides Zero Register ikooni ( )saab kasutaja mää - rata detaili koordinaatsüsteemi nullpunkti st. fikseerida nihutuse tööpingi koordinaatssüsteemi nullpunktist (Joonis. 5.47). Praktikas on laialtlevinud ettevalmistava funktsooni G54 kasutamine selleks otstarbeks. Peale selle on võimalik lisaks fikseerida nullpunktid teise, kolmanda ja neljanda detaili tarbeks kasutades G55, G56 ja G57 funktsioone. Joonis 5.45. Teiste kruustangide häälestamine Joonis 5.46. Kahtede kruustangide positsioneerimine töölauale b a Joonis 5.47. Nullpunkti määramise aken

47. 45 2. MEHAANILISE TÖÖTLEMISE SEADMED Täpsemad andmed iga nupu ja lüliti ning nende kombinatsioonide kohta ettevõtte Optimum CNC-treipinkidel ja -freespinkidel on esitatud tabelis 2.4. Nupu funktsioon Nupu pilt Kirjeldus Töörežiimi nupud Töörežiim JOG (käsitsirežiim). Töörežiim REFERENCE POINT (lähe - nemine etalonpunktile). Töörežiim AUTO (automaatrežiim). Töörežiim MDA (lühikese program - mi käivitamine). Programmi käsitsi sisestamine, automaatne täitmine. Programmi juhtnupud Programmi katsetamise nupp. Keelab seadepunktide väljastamise telgedele ja spindlile. Juhtsüsteem ainult imiteerib liikumisi programmi õigsuse kontrollimiseks. Tingimusliku peatamise nupp. Pea - tab programmi iga ploki järel, milles - se funktsioon M01 on programmee - ritud. Juhtimise kiire ülevõtmise nupp. Tel - je etteandekiiruse juhtimine käsitsi. Ühe ploki nupp. Käivitab ühe ploki täitmise. Nupu funktsioon Nupu pilt Kirjeldus Kasutaja määratud funktsiooniga nupud Mistahes töörežiimis lambi kohe sisse või välja lülitamine. Märgutuli põleb: lamp on sisse lüli - tatud. Märgutuli ei põle: lamp on välja lülitatud. Mistahes töörežiimis jahutusvedeli - ku juurdevoolu kohe sisse või välja lülitamine. Märgutuli põleb: jahutusvedeliku juurdevool on sisse lülitatud. Märgutuli ei põle: jahutusvedeliku juurdevool on välja lülitatud. Terade pideva vahetamise käsu rakendamine (ainult töörežiimi JOG korral). Märgutuli põleb: tööpink alustab terade järjestikust vahetamist. Märgutuli ei põle: tööpink peatab terade järjestikuse vahetamise. Tabel 2.4. Tööpingi juhtpaneeli nuppude funktsioonid

100. 98 4. DETAILI KVALITEET Nurkmõõtmed ja kujuhälbed Nurkmõõtmete põhihälbed hõlmavad ainult joonte ja komponentide üldist suunda ega arvesta nende kuju- ja asendihälbeid (tabel 4.6). Kuju- ja asendihälbed on tähistatud nii kuju sümboli kui ka hälbe suuruse üldkirjelduses kirjeldatava pinna kõrval (tabel 4.7). Pinna kujuhälve on suurim erinevus elemendi tegeliku ja ideaalse geomeetrilise kuju vahel. Kujuhälve on normitud eelmääratud kuju - tolerantsiga. Pinna asendhälve on pinna, telje või sümmeetriatasandi asendi tegelik hälve nimiasendi suhtes. Asendihälbed on normitud asendit - olerantsidega. Kuju- ja asendihälvete summa koosneb nii kuju- kui ka asendihälbest valitud lähte suhtes. Tabel 4.6. Nurkmõõtmete põhihälbed Hälvete rühm Mõõtmevahemikud (lühema külje nimimõõtme suhtes) ja tolerantsivahemikud, mm Märgistus Täpsus Kuni 10 Üle 10 kuni 50 Üle 50 kuni 120 Üle 120 kuni 400 Üle 400 f peen ± 1∞ ± 0∞ 30 ± 0∞ 20’ ± 0∞ 10’ ± 0∞ 5’ m keskmine ± 1∞ ± 0∞ 30’ ± 0∞ 20’ ± 0∞ 10’ ± 0∞ 5’ c jäme ± 1∞ 30’ ± 1∞ ± 0∞ 30’ ± 0∞ 15’ ± 0∞ 10’ v väga jäme ± 3∞ ± 2∞ ± 1∞ ± 0∞ 30’ ± 0∞ 20’ Kuju- ja asendihälbed tekivad detaili töötlemisel lõiketera kulumise, masina elastse deformatsiooni, teisaldatavate masinakomponentide paigalduse ebatäpsuse, detailide kinnitamise, süsteemi osa, tööriista või seadme vibratsiooni tõttu jne. Pinna kuju- ja asendihälbed ning tolerantsid ja nende tavakohane märgistus on esitatud tabelis 4.7.

108. 106 4. DETAILI KVALITEET Sisekruvikut kasutatakse avade ja soonte sisemõõtmete mõõtmi - seks (joonis 4.11). Mikromeetreid kasutatakse detaili geomeetrilise kuju ja kontakt - pindade asendi ning muude pindade mõõtmiseks võrdlusmeetodi abil (joonis 4.12). Mikromeeter kinnitatakse raami või korpuse külge, olenevalt mõõdetava elemendi kujust. Mikromeetrite abil hinnatakse detaili radiaal- või otsviskumist, silindriliste pindade ümarust, koonilisust, sirgust ja pindade tasapin - nalisust. Kõige sagedamini kasutatavatel mikromeetritel on jaotise suurus 0,01 mm ja mõõtepiirkond on 0–2 mm või 0–10 mm. Osuti üks täispööre võrdub mõõtepea 1 mm nihkega mikromeetriskaalal. Sisemikromeetri ja digitaalse sisemikromeetriga mõõdetakse detai - li siseosade mõõtmeid ja kuju (joonis 4.13). Joonis 4.11. Sisekruvik: a) sirgskaalaga, b) diginäidikuga (Mitutoyo America Corporation) Joonis 4.12. Mikromeeter: a) ringskaalaga, b) digitaalne (Mitutoyo America Corporation) Joonis 4.13. Sisemikromeeter: a) ringskaalaga, b) digitaalne (Kroeplin GmbH) a b a b a b

160. 158 4. DETAILI KVALITEET Kuvatud failide loendis saab liikuda klahvide ja abil. Prog - rammifaili kopeerimiseks tuleb kasutada nuppu (Joonis 5.64). NC ikoonile vajutamine pärast kopeerimist avab uuesti NC tööakna. Nupule vajutamisega kopeeritakse programmifail kontrolleri mälusse (Joonis 5.65). Programmi käivitamine simulatsiooni režiimis Enne juhtprogrammi käivitamist tööpingis on rangelt soovitav seda programmi kontrollida simulatsiooni abil. Selleks tuleb tegutseda järgmiselt: 1. Määrata sobiv virtuaalne tööala. 2. Valida juhtprogramm mida soovitakse simuleerida. 3. Vajutada seda nuppu valitud juhtprogrammi avamiseks. Vajutada uuesti nuppu avamaks programmi muutmise tööakent (Joonis 5.66). 4. Lülituda ümber AUTO režiimi. 5. Vajutada sellele nupule avamaks spetsiaalset programmi simuleerimise tööakent. Vastav režiim käivitub automaatselt Juhul kui kontroller ei ole eelnevalt lülitatud AUTO režiimi, kuvatakse ekraani alla vastavasisuline teade. Sellisel juhul tuleb kasutajal korrata juhiseid punktist 4. 6. Vajutada „ Cycle Start “ nuppu simulatsiooni alustamiseks. Seda on võimalik teha ainult siis kui kontroller on eelnevalt lülitatud AUTO režiimi. Joonis 5.64. Programmifaili kopeerimine kont - rolleri mällu Joonis 5.65. Programmi salvestamine kontrolleri mällu Joonis 5.66. Programmi muutmise tööaken

168. 166 6. P RAKTILINE RAKENDUS 6.2. mCNC-programmide osade rakendamine Ptk 6.2.1 ja 6.2.2 on esitatud info CNC-programmide kohta (tabelid 6.1 ja 6.2) ning töödeldavate detailide joonised (joonised 6.5 ja 6.6) treimise ja freesimise tööoperatsioonide jaoks. 6.2.1. Treimise tööoperatsiooni näide Joonis 6.5. Korgi töötlemisjoonis Tabel 6.1 CNC-programm korgi töötlemiseks Programmi kirjeldus Programmi selgitus % O0001(CNC.DET-2, tööope - ratsioon 1) ;W – detaili nullpunkt ;X – detaili parempoolne ots ;Z – detaili telg Programmi algus. Programmi number. Sulgudes on detaili nimetus ja märkused. (Detaili tugi) T01 G0 Z100. G28 U0. Sulgudes on märkused. (Hoffmann Group) Toe rakendamine. Toe nihutamine ülespoole piki Z-tel - ge töödeldava detaili pikendamiseks. Toe nihutamine allapoole lõiketera vahetuspunktini.

229. 227 9. K AASAEGSE TOOTMISE EDASIARENDUSED se ja voolutugevuse väärtused. Metalli lõikeprotsess on sedavõrd keerukas ja kompleksne, et ühe signaali väärtustest ei ole võimalik arvestatavaid järeldusi teha. Müra ja kiirenduse signaale tuleb pärast mõõtmist töödelda, filtreerimine on tehnika mille abil eralda - da erineva sagedusega signaali komponendid. Pärast mida töödeldakse mõõdetud signaali spetsiifiliste algoritmide abil: Wavelet Packet Transform (WPT) ja Hilbert-Huang (HHT-Hilbert-Huang Transform) signaa - litöötluse meetoditega. Tulemuseks on kaks peamist parameetrit: energia sageduse spekter ja tõenäosusti - hedus. Viimasena rakendatakse Fuzzy Support Vector Machine meetodit (FSVM) selleks et andmete põhjal luua Vibratsioonide Diagnostika Mudel (Joonis 9.28). Lisaks mõõdetakse voolutugevust tööpingi spindli ahelas. Selle analüüsimisel on võimalik anda hinnang tööprotsessi stabiilsusele. Joonis 9.28 Mõõtmine ja signaalitöötlus nutika CNC tootmissüsteemis CNC töötlemise andmebaas CNC mehaaniline töötlemine Jagatud andmed Signaalide kogumine Olemasolev kogum Müra ja kiiruse kogumine Signaali müratase ja rekonstrueerimine, mis põhineb WBT signaalitöötluse meetodil Rekonstrueeritud signaal HHT signaaltöötluse meetodil Hilbert-Huangi spektri keskmine ja halve Lainepaketi energiaspektri entroopia Iseloomulik tuletus Andmete normaliseerimine Säilitamine FSVMil põhinev ennustusmudel FSVMil põhinev klassifi - katsiooni mudel Stabiilne lõikesignaal Tööriistale kulunud signaal Suhtlussignaal Nõrk suhtlus Suhtlus Mudeli tuvastus

101. 99 4. DETAILI KVALITEET Tabel 4.7. Pinna kuju ja asendi ning nende summaarse tolerantsi tähistused Tolerantside rühm Tolerantsi tüüp Sümbol Tähistused joonistel ja tolerantsitsoonid Pinna kuju - tolerantsid Tasapinnalisuse tolerants Kahe paralleelse pinna vahekauguste tolerants 0,05 mm. Ümaruse tolerants Kahe kontsentrilise ringi tolerants 0,02 mm koonuse kogupikkuses/ lõikepunk - tides. Silindrilisuse tolerants Kahe koaksiaalse silindri pindadeva - he-line tolerants 0,05 mm. Sirguse tolerants Silindri telje sirguse tolerants Pikiprofiili tolerants Pinna kuju - tolerantsid Ristisuse tolerants Läbimõõdu tolerants 0,1 mm ristisuse suhtes pinnaga A. Pinna asen - ditolerants Samatelgsuse tolerants Telje läbimõõdu ja baastelje A läbimõõ - du samatelgsuse tolerants 0,1 mm.

27. 25 2. MEHAANILISE TÖÖTLEMISE SEADMED Freespinke kasutatakse horisontaal-, vertikaal-, profiil-, spiraal- ja kaldpindade, erineva profiiliga tihvtide, soonte, eendite ning ham - masrataste töötlemiseks. Metallitöötlemisettevõtetes on freesi - mistööde maht suur, seega kasutatakse erinevaid ja erinevat tüüpi freespinke. Freesimisel kasutatakse piki-, karussell-, konsool-, konsoolita, ko - peer-, soone-, CNC- ja eriotstarbelisi freespinke. Pikifreespinke kasutatakse tasase pinna kujundamiseks ja suurte töödeldavate detailide keerukate profiilide tegemiseks, kasutades laupfreesi, silindrilisi, ketas- või profiilteri (joonis 2.24). Korraga töödeldavate pindade arvust olenevalt on pikifreespingid simpleks-, dupleks- või tripleksfreespingid. 2.2. Freesimisseadmed 2.2.1 Freesimispingid ja töötluskeskused Karussellfreespinke kasutatakse tasase pinna tõhusaks freesimiseks, tavaliselt seeriatootmisel laupfreesiga (joonis 2.25). Töödeldavad detailid kinnitatakse pöördlaual spetsiaalsetesse rakistesse ja neid freesitakse nii, et töödeldavad detailid liiguvad järjest ühe või mitme lõikuri juurde. Konsoolfreespinke kasutatakse laialdaselt masinaehitus- ja tööriis - tatehastes ning remonditöökodades. Konsoolfreespingi nimi tule - neb sellest, et selle töölaud on fikseeritud vertikaalselt liigutatavale konsoolile (joonis 2.26). Konsoolita freespingis on töölaud paigutatud statsionaarsele sän - gile, mitte konsoolile, ja see saab liikuda ainult piki- või ristisuunas. Freesimiskõrguse määrab spindli pea liigutamine piki vertikaalseid juhtpindu. Selline konstruktsioon tagab väga jäiga süsteemi. Seetõt - tu kasutatakse konsoolita freespinke eraldi pakitud raskete korpu - seosade freesimiseks suure lõikekiiruse, -sügavuse ja etteandega. Joonis 2.24. Pikifreespink MG10 (JOC) Joonis 2.25. Karussellfreespink RMW5H 1200 (Sakurai) Joonis 2.26. Konsoolfreespink UHM30 Joonis 2.27. Freespink OPTImill F150

187. 185 7. T ÖÖOHUTUS Keelumärgid on ümmargused punase ääre ja valge taustaga märgid, millel on punane diagonaalne joon. See taust näitab keelatud toi - mingut (joonis 7.2). Mitte sisse lülitada Mitte siseneda masina tööpiirkonda Mitte veega kustutada Juurdepääs keelatud Joonis 7.2 Keelumärgid Kohustusmärgid on ümmargused, sinise ja valgega, need osutavad spetsiifilisele käitumisele (jn 7.3). Kasutage kaitsvaid jalanõusid Kasutage kõrvade kaitseid Kasutage kaitseprille Vaadake kasutusju - hendit Kasutage kaitsekin - daid Kasutage respiraa - torit Kasutage kaitsekiivrit Joonis 7.3 Kohustusmärgid Ohutusmärgid on rohelise ja valgega ristkülikud või ruudud. Need võivad anda infot lühima evakuatsiooniteekonna, esmaabivahendite asukoha jmt kohta (jn 7.4). Esmaabi Evakuatsiooniväljapääs on tavaväljapääs Evakuatsiooni - väljapääs asub vasakul Evakuatsiooniväljapää - su suund Joonis 7.4 Ohutusmärgid CNC-masin on disainitud ja toodetud metallist jt mittesüttivatest materjalidest ja materjalidest, mis ei ole ohuks tervisele ega masin - töötlusele. Masina kasutamine teisel otstarbel peab olema koos - kõlastatud tootjaga. Masin peab olema paigaldatud ja kasutuses mitte-plahvatusohtlikus, kuivas ja hästiventileeritud keskkonnas. CNC-masinat võib kasutada ainult töökorras ohutusseadmetega. Kui ohutusseadmed pole paigaldatud või on vigased, tuleb CNC-masin kohe peatada. Kõik kliendi soovil lisatud lisamasinaosad peavad olema varustatud otstarbekohaste ohutusseadmetega. CNC-masina kasutamise ajal pole lubatud teha mugandusi ega muudatusi. See võib suurendada riski töötaja tervisele ja kahjustada masinat. Kõiki ülesandeid, mida viiakse täide CNC-masina töötamise ajal, peab teostama masinaoperaator või mõni teine volitatud töötaja. Ettevõ - te peab selgelt ja täpselt määratlema CNC-masina eri tegevustega (kasutamine, paigaldamine, hooldamine, parandamine) seotud vastutuse. Masinaoperaatori logisse tuleb sisestada vastutava isiku nimi ja perekonnanimi.

51. 49 2. MEHAANILISE TÖÖTLEMISE SEADMED Paljusid CNC-tööpinke saab varustada kaugjuhtimispuldiga, millega kasutaja saab juhtida tööpingi kindlaid tegevusi (nt vajutada avariiseiskamis - nuppu ja peatada töötlemist) ka tööpingist eemalt (tabel 2.6). ötlemist) ka tööpingist eemalt (tabel 2.6). Nr Funktsioon Kirjeldus 1 Pöördlüliti Valikulüliti konkreetse telje juhtimiseks. 2 Pöördlüliti Valikulüliti etteandekiiruse juhtimiseks. 3 Käsiratas Käsiratas konkreetse telje liigutamiseks. 4 Avariiseiska - misnupp Avariiseiskamisnupp lülitab CNC-tööpingi välja. 5 Kinnitusnupp Kui seadistamisrežiimis on ohutus-liuguks avatud, tuleb kinnitusnupu vajutamisega erandkorras lubada konkreetse telje liikumine. 6 Ajami pinge SEES Ohutuslüliti tera seadistamise sisse-/väljalülitamiseks. 7 Võtmega lüliti Ohutuslüliti tera seadistamise sisse-/väljalülitamiseks. Lüliti asend 0 Seadistamisrežiimi ei saa kasutada. CNC-programmiga töötlemist saab lubada. 1 Seadistamisrežiim sisse lülitatud. Tabel 2.6 Kasutaja kaugjuhtimispuldi nuppude funktsioonid

50. 48 2. MEHAANILISE TÖÖTLEMISE SEADMED Kasutaja juhtpaneeli ekraanil näidatakse töötlemisprogrammi, töö - pingi telgede asukohta, tera koordinaate, tera trajektoori jms infot (joonis 2.76). Peale selle on ekraani kaudu võimalik kirjutada uusi programme, värskendada saadaolevaid programme, valida keelt, vaadata diagnostikasüsteemi infot jne. Tüüpiline info, mida CNC-tööpingi juhtpaneeli ekraanil on võimalik vaadata, on esitatud tabelis 2.5. Tabel 2.5 Info kasutaja juhtpaneeli ekraanil 1 Aktiivne tööala ja töörežiim. 2 Hoiatuste/teadete rida. 3 Programmi nimi. 4 Kanali seisund ja programmi mõju. 5 Kanali tööteated. 6 Telgede asukoha tegeliku väärtuse aken. 7 Rakendatud tera (T), rakendatud etteande (F), pöörlemis - sageduse (S), spindli koormuse (%) andmed. 8 Töötlemisprogrammi aken. 9 Rakendatud koodide G (ettevalmistuskäskude), kõikide koodide G, erinevate funktsioonide sisestamise (nt vahele - jäetud plokkide, programmi juhtimise) aken. 10 Täiendava info dialoogirida. 11 Horisontaalne nupuriba ekraani servas. 12 Vertikaalne nupuriba ekraani servas. Muude tootjate tööpinkidel võib olla ka muu otstarbega nuppe ja lüliteid, kuid suur osa on samasuguste tegevuste tegemiseks. Muude tootjate tööpinkidel võib olla ka muu otstarbega nuppe ja lüliteid, kuid suur osa on samasuguste tegevuste tegemiseks. Joonis 2.76. CNC-tööpingi juhtpaneeli ekraan

140. 138 4. DETAILI KVALITEET tööradadena 3D ruumis. Erinevate tööriistade töökäigud esita - takse eri värvides (Joonis 5.10). Simuleerimine ehk sisuliselt juhtprogrammi virtuaalne testimine võimaldab märgata vigu koodis enne selle kasutamist tööpingis. Selliselt hoitakse kokku tööaega ja kasvab tootmise efektiivsus. 5. Mõõtmine ja testimine. Sõltumata hetkel aktiivset režiimist saab kasutaja alati aktiveerida funktsiooni < Measure /3D> (Mõõtmi - sed/3D). Selle tegemiseks tuleb leida ja vajutada tööriistarealt nupule (ülemine rida). Mõõtmiste funktsiooni/tööriista abil on võimalik igal töötlemise etapil mõõta pooltoote mõõtmeid. 6. Tööriista < Measurement /3D> alt avanevad mõõtmise või - malused mis on sarnased mõõtemasina omadele ning jäljenda - vad lähedaselt mõõtelabori tegevuste sisu (Joonis. 5.11). 7. Pinnakaredus. Pinnakaredust on võimalik hinnata kasutades tööriista mis avaneb ikooni alt ülemisel tööriista eral. Avanevas aknas on võimalik inspekteerida vastavaid parameetreid (Joonis. 5.12). Pinnakareduse mõõtmise tööaknas saab mõõta detaili erinevate osade, pindade pinnakareduse parameetrite väärtuseid (Joonis 5.12 üleval vasakul). Märkus: esmakordsel programmi kasutamisel on soovituslik alustada tööd automaatrežiimis Sealt edasi on kasutajal lihtsam liikuda erinevate teiste režiimide kasutamisele. Joonis 5.10. Tööradade graafili - ne esitamine Joonis 5.12. Pinnakareduse mõõtmise tööriist Joonis 5.11. Mõõtmise ja testimise aken

210. 208 9. K AASAEGSE TOOTMISE EDASIARENDUSED 9.2.2. 3D-printimise tunnusjooned • Individuaalsete kihtide ehitusprotsess tuleneb CAD-mudelist • Tööriistu ei kasutata • Mehaanilised-tehnilised omadused genereeritakse protsessi käigus • Andmekogumeid saab ehitada igasse võimalikku suunda • Stereolitograafia (STL) on standard kõigile masinatele 9.2.3. Põhimõte Joonisel 1 on illustreeritud tootmise kõik sammud CAD-mudelist füüsilise objektini.Joonis 9.18. Põhiinfo 3D-printimisest (Fastermann, 2012, lk 15–17) 1. CAD-mudel 2. viilutamine 3. CAD-mudel pärast viilutamist 4. Füüsilise objekti (a) ülesehitamine kihtidena ja kasutades toetavat/fikseerivat materjali (b). Joonis 9.18. Põhiinfo 3D-printimisest (Fastermann, 2012, lk 15–17) 9.2.4. Kasutatav materjal ja valmistusprotsessi alused Põhiline tooraine: Traat (plastmaterjal, söödav, metall,..) Muundamisviis: Sulamine ja tahkumine Tootmisviis: Pressimisprotsess (nt FDM, pinnakatmine) Põhiline tooraine: Pulber (plastmaterjal, metall, keraamika,..) Muundamisviis: Sulamine ja tahkumine Tootmisviis: Paagutamine, sulatamine (nt SLS, SLM, EBM, pinnakatmine) Esmalt luuakse toorik CAD-tarkvaraga (nt AutoCAD või Blender) ja salvestatakse STL-formaati. 1. Seejärel jagatakse virtuaalne mudel kihtideks, kasutades teist tarkvara (nt Slic3r või Repsnapper). 2. Tulemuseks on CAD-mudel, mis on lõigatud kihtideks, et seda saaks printida. 3. Kihtide paksus võib olla nii ühesugune kui ka erinev. Nüüd algab tegelik valmistusprotsess, objekti füüsiline tootmine. Seetõttu ehitakse mudeli kihid ükshaaval. 4. Protsessi käigus toodetakse ka tugimaterjali, et stabiliseerida materjali, mis ripub või ulatub välja. Valmistusprotsessi lõppedes on füüsiline mudel identne virtuaalse mudeliga ja tugimaterjali võib eemaldada. (Fastermann, 2012, lk 13–17) (Gebhardt, 2007, lk 11–15)

12. 10 1. NELJAS TÖÖSTUSREVOLUTSIOON (T ÖÖSTUSREVOLUTSIOON 4.0) 1.3. Neljas tööstusrevolutsioon tootmises 20. sajandil tegi 1970-ndadel tutvustatud arvuteid kasutav tootmine esimesi samme võrgustunud tootmise suunas. Esimene näide arvu - teid integreerivast tootmisest jääb aastasse 1986. Ameerika Ühend - riikides Detroitis näidati, kuidas integreeritud CAD/CAM-süsteem suudab täita mitmeid konstruktsiooni, tehnoloogia ja tootmisega seotud ülesandeid ühel ajal, kasutades arvuteid ja tarkvara. Sel ajal olid tootmises tavapärased isoleeritud rakendused, st süsteemid või programmid, mida sai kasutada tootmise piiratud osas. Joonis 1.4 Kommunikatsiooniliidesed standardses tootmisettevõttes Siiski olid sellised programmid, kus puudus side teiste süsteemidega, sobimatud kaasavaks kommunikatsiooniks. Andmed sisestati käsitsi, mille tulemuseks oli suur veavõimalus, mis on peamiseks põhjuseks arvuteid integreeriva tootmise tõrgetes. Selle probleemi lahendamiseks arvuteid integreerivas tootmises loodi kommunikatsioon nn üks ühele liideses, kuid see oli kogum juhitamatuid ja märkamatuid liideseid (joonis 1.4). Intelligentne andmeplatvorm (võrgukeskus, andmepank, andmeser - veri keskus) vähendab vajalike liideste arvu drastiliselt, kuid piirab ülekandekiirust (joonis 1.5). Joonis 1.5 Nutiandmeplatvorm Kvaliteedikindlus Ladu Tööriistaladu Kvaliteedikindlus Ladu Tööriistaladu Tehaseprotsessid Andmebaas Infosüs - teemid Infosüsteemid Tööriistamõõdik Tööriistamõõdik Seadmed Seadmed SEERIATOOTMINE Ühtne tootmine Ühtne tootmine SEERIA- TOOTMINE Master Master Tootekontroll Tootekontroll CAD / NC programmeerimine CAD / NC programmeerimine CAD CAD PPS-ERP tootmi - se haldamine PPS-ERP tootmi - se haldamine Hoolduse peatükid: tegevuskulud Hoolduse peatükid: tegevuskulud

113. 111 4. DETAILI KVALITEET Joonis 5.1. NC lause sturktuur Juhtprogrammi lausetele on võimalik, aga mitte tingimata vajalik lisada lausenumber. Programmi lause ülesehitust selgitab Joonis 5.1. Kood koosneb sümbolitest. Sümboliteks on numbrid, tähed, mär - gid. Programmi koostamisel tuleb kasutada suurtähti. Sümbolite abil pannakse kirja programmi sõna mis algab adressaadiga millele järgneb arvsõna. Adressaat esitatakse ladinatähestiku suurtähega ja sellele järgnevalt (ilma tühikuta) kirjutatakse arvsõna. Järjestiku - sed sõnad moodustavad programmi lause. Lugemise ja arusaamise hõlbustamiseks on soovituslik sõnad lauses eraldada tühikutega. Laused eraldatakse üksteisest spetsiaalse lauselõpu sümboliga. N G X Y Z F S T M G kood (ettevalmistav funktsioon) Lausenumber ttenihe ((mm/rev või mm/min.) sõltuvalt valikust) tööpingi lineaartelgede koordinaadid X, Y, Z tähis - tavaid adressaate Tööriista valik Spindli pöörlemissagedus M käsk (abifunktsioon) Joonis 5.2. Sõnad juhtprogrammi lauses Lausenumbrit tähistav sõna programmi koodis hakkab adressaadiga „N“ millele järgneb arvsõna täisarvu kujul. Numbrite arv täisarvus võib varieeruda. Arvsõna võimalik kümnendkohtade arv on mää - ratud juhtsüsteemis. Arvsõna aktiveerib spetsiaalse funktsioonis, seadistab parameetri, koordinaadi vms väärtuse. Näiteks, adres - saatidele G ja M järgnevad arvsõnad kirjeldavad ettevalmistavat või abifunktsiooni; adressaadile T järgnev arvsõna määrab tööriista numbri; adressaadile F järgneb ettenihke väärtus; S ja spindli pöörle - missagedus jne. (Joonis 5.2). APJ juhtprogrammis kasutatavate erinevate adressaatide kohta leiab täiendavaid selgitusi käesoleva õppevahendi peatükkidest 5.1.2 ja 5.1.3.

115. 113 4. DETAILI KVALITEET Tabel 5.1. Enamlevinud G koodid CNC töötlemiskeskuste juhtprogrammide koostamiseks G kood G koodi kirjeldus / koodi lause struktuur G00 Kiirliikumine Koodi lause : G0 X-20 Y-20 G01 Lineaarne liikumine (ettenihkega F(mm/min)) Kood : G1 X0 Z-Y120 F... F – ettenihe G02 Ringjooneline liikumine päripäeva ettenihkega Kood : G2 X15 Y0 R40 F... R – kaare raadius Sihtpunkt P 1 Lähtepunkt P 0 Ringjooneline interpolatsioon Sihtpunkt P 1 Lähtepunkt P 0 Ringjooneline interpolatsioon G kood G koodi kirjeldus / koodi lause struktuur G03 0,8 Ringjooneline liikumi - ne, vastupäeva ettenihkega Kood : G3 X65 Y40 R40 F... R –kaare raadius G04 Viivitus (aeg P sekundites) G09 Liikumise pidurdamine (täpne peatus). Mittemodaalne ettevalmistav funktsioon st. kehtib ainult ühe lause piires. G10 Korrektsioonide muutmine programmisiseselt G11 Andmete tühistamine G12.1 Polaarkoordinaadistiku sisse lülitamine G13.1 Polaarkoordinaadistiku väljalülitamine G17 XY töötasandi valik G18 XZ töötasandi valik G19 YZ töötasandi valik ZY tasapind (G18) XY tasapind (G17) YZ tasapind (G19)

121. 119 4. DETAILI KVALITEET G kood G koodi kirjeldus / koodi lause struktuur G95 Ettenihe pöördele, mm/rev Kood: G95 F... G96 Püsiva lõikekiiruse programmeerimine, m/min G97 Püsiva spindli pöörlemissageduse programmeerimine, rpm Kood : G97 S... G98 Liikumine lähtetasandile Z-teljel Kood : G98 G81 X... Y... Z-12 R+3 F... G99 Liikumine vahetasandile Z-teljel Kood : G99 G81 X... Y... Z... R... F... G100 Koordinaatsüsteemi peegeldamise tühistamine G101 Koordinaatsüsteemi peegeldamine G kood G koodi kirjeldus / koodi lause struktuur G102 Kehtivate koordinaatide väljastamine kontrolleri RS-232 porti G103 „ettevaatavate“ programmi ridade arvu määramine G107 Silindrilise koordinaadistiku aktiveerimine G110 - G129 Välise detaili koordinaatsüsteemi nullpunkti määramine G136 Detaili koordinaatsüsteemi nullpunkti automaatne määra - mine G141 Tööriista kompensatsioon (ruumiline) G143 Tööriista pikkuse kompensatsiooni määramine 5-teljelistes töötlemiskeskustes G150 Tasku freesimise tsükkel G153 5-teljelise tööpingi puurimise tsükkel G154 Detaili koordinaatsüsteemi nullpunkt G155 Vasakpoolse keerme lõikamine 5-teljelisel tööpingil G161 Puurimine 5-teljelisel tööpingil G162 Viitega puurimine 5-teljelisel tööpingil G163 Puurimine 5-teljelisel tööpingil G164 Parempoolse keerme lõikamine 5-teljelisel tööpingil G165 Hõõritsemine 5-teljelisel tööpingil G166 Hõõritsemine 5-teljelisel tööpingil G169 Peatamisega hõõritsemine 5-teljelisel tööpingil G174 Vasakpoolse keerme „jäik“ lõikamine 5-teljelisel tööpingil G184 Parempoolse keerme „jäik“ lõikamine 5-teljelisel tööpingil G187 Tööpingi täpsuse ja ümmardamise järgu seadmine G188 Programmi väljakutsumine vastavast tabelist Tabel 5.1. Järg

141. 139 4. DETAILI KVALITEET Joonis 5.15. Uue programmi seadistuste valimine Joonis 5.13. Uue programmi loomise aken UUE JUHTPROGRAMMI LOOMINE VÕI JUBA OLEMASOLEVA PROGRAMMI MUUTMINE, REDIGEERIMINE. Joonis 5.14. Programmi loomine I. Uue programmi loomine Tööriista tähistav nupp asub ülemisel menüüreal nagu näidatud Joonisel 5.13. Uue programmi loomist tähistava tööriista ikoonil vajutamise järgselt kuvatakse uus aken nagu näidatud (Joonis 5.14). Uue programmi loomisel tuleb esiteks anda sellele nimi, näiteks Test 1. See nimi tuleb sisestada dialoogiaknasse nimega Program Name , sisestuse kinnitamiseks tuleb klikkida OK nuppu. Märkus: Uue juhtprogrammi loomiseks on selle dialoogiakna kasuta - mine ainukene võimalus. Oma valiku kinnitamise ja OK nupule vajutamise järgselt avatakse järgmine aken. Selle akna ülemisel tööreal esitatakse järgmised vali - kud: General information , Workpieces and clamping devices ja Tool systems (Joonis 5.15). Olemasoleva juhtprogrammi muutmisel on võimalik sama seadistu - se dialoogiaknani jõuda ikooni kaudu . Uue programmi loomine